Белорусский разработчик изделий медицинского назначения — об инновациях, десятках тысяч операций, научной кооперации и оборудовании, не имеющем аналогов.

Инновации, высококвалифицированные кадры, закрытие потребностей внутреннего рынка, экспортный потенциал — пожалуй, идеальный рецепт импортозамещения. И в стране есть достойный пример инфраструктуры и организации полного цикла производства. Четвертый участник проекта «Р».

«Импортозамещение» — единственный университетский технопарк «Политехник» на базе Белорусского национального технического университета, который разрабатывает и производит изделия в области кардио– и сосудистой хирургии, ортопедии, травматологии, онкологии и стоматологии.

Не по шаблону

Научно–технологический парк БНТУ «Политехник», созданный еще в 1992 году, насчитывает сегодня 22 резидента. Все они прошли путь от инновационного проекта до компании. Для пяти из них технопарк является учредителем. И где, как не в крупнейшем техническом вузе, могут появиться современные идеи, разработки, решения? Кооперация с вузом дает технопарку постоянный приток студентов, преподавателей, ученых.

В структуре технопарка есть подразделения, которые занимаются разработкой, изготовлением, испытаниями изделий медицинского назначения. Для этих целей в рамках Государственной программы инновационного развития на 2016–2020 годы, которую курирует Государственный комитет по науке и технологиям, создана уникальная в ЕАЭС площадка на базе завода в Минске, сертифицированная по международному стандарту. Как итог — благодаря инновационному производству 100 процентов проектов государственных программ научных исследований коммерциализированы.

— В БНТУ всегда на высоком уровне были развиты технологии обработки поверхностей, их упрочнения, полировки, модифицирования для придания новых свойств защиты, износостойкости, — нас встречает заместитель генерального директора технопарка по инновационной деятельности Павел Лущик. — Имея огромный запас отработанных, используемых в производствах технологий, более 15 лет назад мы занялись разработкой и производством медицинских изделий в области травматологии и ортопедии. Так, разработано более 100 изделий и более 1500 типоразмеров. Это устройства внешней фиксации костей, протез коленного сустава, инструменты и имплантаты для остеосинтеза, установочный инструментарий и так далее. Они применяются во всех больницах Беларуси. В год с их использованием проводится более 30 тысяч операций.

Рост в квадратных метрах

В 2015 году в технопарке появляются первые разработки в области кардио– и сосудистой хирургии. Для этого и создано высокотехнологичное производство полного цикла — от заготовительных операций до постмаркетинговой обработки. Кроме того, сейчас на базе завода модернизируются помещения под инновационно–производственную площадку для резидентов. Не за горами появление еще одного промышленного центра. Павел Лущик объясняет:

— В Минске реконструируем здание площадью 4000 квадратных метров для локализации производства сердечно–сосудистых имплантатов. Будет создана уникальная лаборатория, аккредитованная на пространстве ЕАЭС, для проведения испытаний in vitro по изделиям медицинского назначения.

Технопарк разрабатывает изделия в области кардиохирургии в тесной кооперации с РНПЦ «Кардиология» и РНПЦ детской хирургии. За каждой разработкой закреплен курирующий врач. Хирурги, используя в практике различные изделия, в том числе зарубежного производства, подмечают нюансы и знают, что за счет некоторых усовершенствований конструкции можно упростить проведение операции в разы. Технопарк в лице инженеров проектирует изделия в трехмерной программе, изготавливает прототип и запускает в производство.

— Один из трендов медицины — проведение эндоваскулярных операций. Мы разработали четыре вида стент–графтов, — рассказывает замдиректора и приводит пример, демонстрируя прототип участка аорты с расслоением. — Пациенту делается небольшой надрез около бедра. С помощью специальной системы доставки, которую мы также разработали и производим, в область аневризмы аорты устанавливается стент–графт. Он позволяет исключить давление потока крови на стенку аорты. Аналогов такой продукции в Беларуси нет.

Следующий образец — гибридный стент–графт. В отличие от предыдущего, он имеет гофрированные ответвления как протез сосудов с отхождением на брахиоцефальные артерии и позволяет заменить большую часть аорты. В мире стоимость такого изделия варьируется от 20 до 30 тысяч евро — актуальность и необходимость импортозамещения говорит сама за себя.

В номенклатуре есть четыре вида стентов для артерий: баллонорасширяемые периферические и коронарные, саморасширяющиеся, а также стент наружный для венозных шунтов, имеющий аналог только в Израиле и использующийся при замене части сердечной артерии. Например, саморасширяющийся стент на основе нитинола, материала с эффектом памяти, используется в основном в изгибах человеческого тела. Стент доставляется в место склеротических отложений, чтобы увеличить просвет сосудов. Операций по стентированию в Беларуси проводится около 25 тысяч в год.

Разработки — ноу–хау, поэтому некоторые из них мы не фотографируем. К слову, технопарк имеет патент на каждое изделие и методику производства.

Особенные условия

На этапе разработки изделий проводятся различные тесты. Павел Лущик ведет нас в помещение со специальными установками:

— Врачи предлагают топологию кровеносной системы человека, а мы моделируем ее на устройстве, которое заполняем жидкостью с температурой человеческого тела. Здесь врач тестирует на установке систему доставки имплантатов. На многие имплантаты наносятся барьерно–защитные покрытия, в том числе лекарственные, поэтому необходимо оборудование для оценки состава поверхностных слоев материалов. В базе данных их до 40 тысяч.

Вообще, в производстве около 80 процентов изделий, например, стент–графтов, стентов, окклюдеров, кава–фильтров, используется нитинол, или сплав на основе никеля и титана. Он способен выдержать десятки миллионов циклов сжатия и расширения.

— Нитинол обладает эффектом памяти. Так, при высоких температурах ему придается определенная форма. При охлаждении материал становится гибким, его можно спозиционировать в место имплантации, где при повышении температуры он вновь расширяется, — отмечает замдиректора по инновационной деятельности.

В каждом изделии более 20 технологических переходов. И манипуляции — термическая обработка, сварка, резка, плетение — отрабатываются под каждое изделие и каждый размер. Большая часть оборудования произведена по заданию технопарка и является уникальной.

— Технология сварки нитинола достаточно сложная: некоторые элементы тоньше человеческого волоса. У инженеров ушли годы, чтобы ее разработать и не дать изделию даже малейшего шанса на поломку, — рассказывает Павел Лущик.

Кстати, пришивание металлических стентов к стент–графту, створок клапана сердца к стенту, сборка элементов системы доставки происходят вручную в чистых зонах.

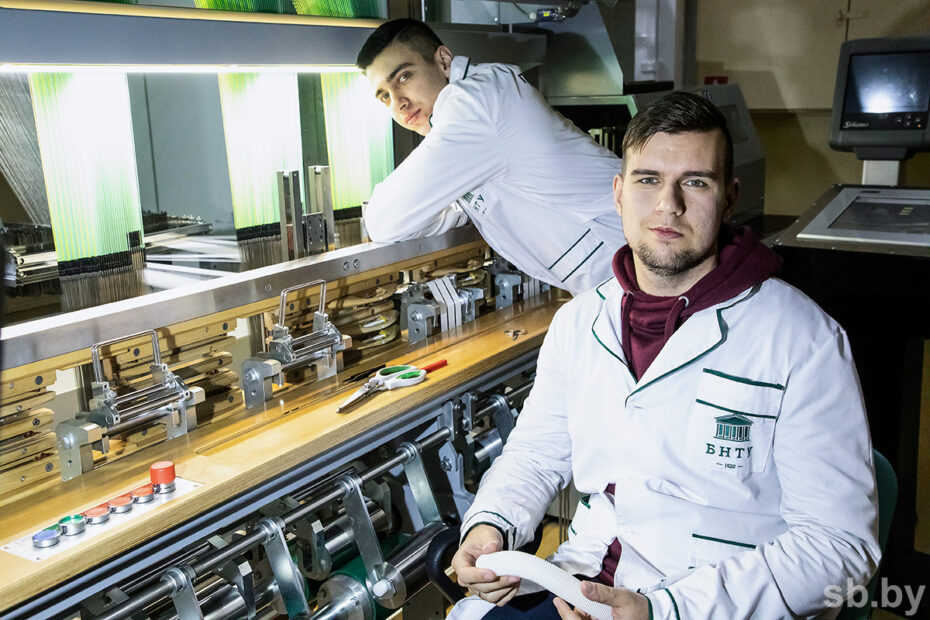

Но больше всех поражает установка высотой до четырех метров, или, как ее называют местные, «ткацкий станок». Подобных в мире всего пять штук. А уникальность этой — в специально разработанном программном обеспечении.

— Чтобы произвести протез сосуда, или стент–графт, его вначале нужно соткать. Особенность — в отсутствии швов. Представьте, на каждом «ручье» нитей около 1200. И каждая — мультифиламентная, состоит из 900 мелких элементов. В перспективе освоим производство кастомизированных протезов сосудов и стент–графтов, то есть под конкретного человека.

И нашим, и вашим

Продукция «Политехника» имеет огромный экспортный потенциал. В этом году в Россию технопарк поставил тканых заготовок, для травматологии и ортопедии, заготовок стентов на 150 тысяч долларов.

— О нас знают за рубежом и проявляют интерес. Несколько крупных европейских предприятий хотят создать совместное производство либо локализовать на нашей площадке свое. На тех разработках, что есть сейчас, мы точно не собираемся останавливаться. Во многом благодаря постоянному потоку молодых и гибких умов, потому что ежегодно минимум 5—7 студентов приходят к нам на распределение. В БНТУ постоянно генерируются идеи. И всегда будут те, кто интересуется наукой.

Источник: Рэспубліка